Un paso hacia el futuro del Plan de Producción

El Plan Maestro de Producción (MPS) es un elemento clave dentro del ciclo cerrado de manufactura y el driver fundamental para la ejecución del proceso de MRP que se ejecuta dentro de un sistema ERP. El MP se alimenta de la demanda futura (forecast) de los clientes por lo que normalmente se compone de un mix de órdenes de ventas y pronósticos de demanda. Opcenter Planning (PL), antes Preactor AP, integrante de la familia de SIEMENS Opcenter APS, es la solución ideal para simplificar el trabajo de generar el Plan Maestro de Producción.

Hay dos objetivos principales detrás del proceso de MPS, y ambos requieren que el MRP tenga visibilidad de la demanda futura. El primero es que MRP pueda sugerir las órdenes de fabricación y el segundo es que pueda sugerir las órdenes de compra de materias primas.

El primero es que MRP pueda sugerir las órdenes de fabricación y el segundo es que pueda sugerir las órdenes de compra de materias primas.

El problema fundamental del MPS es que el proceso no tiene en cuenta la capacidad real de fabricación. Simplemente funciona con las fechas requeridas de la demanda futura y esto puede dar lugar a que los pedidos que sugiere el MRP no puedan ser cumplidos en tiempo.

La solución más común a este problema es pre-procesar la demanda futura con la ayuda de una o más hojas de cálculo antes de que se cargue en el MPS. Este proceso a menudo se llama “Rough Cut Capacity Planning” o RCCP.

Las hojas de cálculo se utilizan para calcular cuánto y cuándo se debe hacer de cada producto teniendo en cuenta algunos parámetros claves del proceso, tales como: capacidad bruta, límites de stock deseados, caducidad, etc., a continuación los datos resultantes “suavizados” se usan para crear un MPS preciso en el sistema ERP.

Como con cualquier solución basada en hojas de cálculo, puede funcionar muy bien si los volúmenes de datos son bajos y hay poca variación en la demanda, pero si hay un gran número de productos que comparten la misma capacidad de producción y/o la demanda es muy variable, las hojas de cálculo se vuelven muy difíciles de manejar.

Características Generales

Con Opcenter Planning (PL), antes Preactor AP, la planificación se puede ejecutar en modo de capacidad finita o infinita, y los períodos de tiempo pueden ser días, semanas, meses o una combinación de los tres.

Se pueden establecer parámetros contra los códigos de artículos que permitan diferentes cálculos para cada artículo. Por ejemplo, algunos productos se pueden definir en modo MTS (contra stock), mientras que otros pueden ser MTO (contra orden).

Si se utiliza junto al sistema de programación de la producción Opcenter SC, la información de programación detallada se puede enviar al sistema de planificación, reemplazando la cantidad planificada por la cantidad programada. Así, se puede recalcular el MPS utilizando el programa de producción como base para nuevos resultados.

MAS INFORMACIONResponda eficientemente a los cambios de Demanda – Make To Order (MTO)

En un entorno de MTO, los niveles de stock de productos terminados y/o intermedios no serán parte de los parámetros claves del proceso, pero aun así habrá necesidad de evaluar cambios de la demanda futura en el proceso de fabricación.

Por ejemplo, para montajes complejos en el sector aeroespacial, cada artículo terminado puede tener una lista de materiales de muchos niveles, compuestos por miles de componentes individuales. Muchos de esos componentes se fabrican en la empresa y comparten (compiten por) la capacidad de producción, por lo que hay una relación compleja entre la capacidad de producción y la demanda.

Cuando se produce un cambio en la demanda, ya sea en términos de cantidad o de fechas de entrega, es necesario poder evaluar rápidamente si es posible cumplir con los nuevos requisitos.

Es posible importar cambios en la demanda en Opcenter PL y crear un nuevo plan de simulación (what if). La lista de materiales será explotada y Opcenter PL mostrará si hay algún problema de capacidad. Si hay problemas, se puede crear un MPS cumplible y trabajar de forma interactiva.

Mejore sus niveles de Stock – Make To Stock (MTS)

En los sectores industriales de alimentos, bebidas, productos de consumo masivo y similar, es muy probable que el proceso de producción sea en modo MTS, en cuyo caso el principal impulsor en la creación del MPS normalmente es el pronóstico de la demanda futura.

Desafortunadamente, los pronósticos de demanda pueden variar mucho en el tiempo, debido a estacionalidad, promociones, clima, eventos especiales, etc. Estas variaciones significativas en la demanda pronosticada pueden dar lugar a un MPS no realista, donde no haya suficiente capacidad de producción para satisfacer los picos de la demanda.

Opcenter PL primero importa niveles de existencias actuales junto con la demanda real y los pronósticos. Luego considera la capacidad en bruto, días de cobertura, preferencias de fabricación, cantidades mínimas y máximas de reorden, m[múltiplos de reorden, vida útil del producto, etc., para proponer un MPS preciso y cumplible.

La capacidad de producción se puede especificar como una cantidad, duración o peso, y mediante el calendario de Opcenter PL se puede variar la capacidad con el tiempo. La capacidad disponible entonces, limita el volumen de producción que se vaya a crear en cada período.

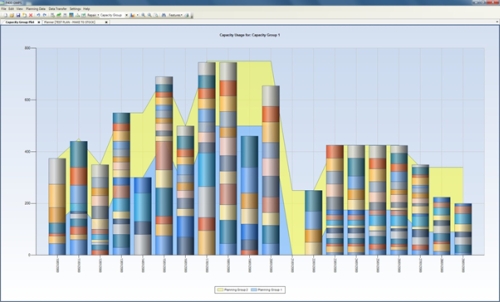

Una vez que se ha creado un período inicial de MPS, los datos se pueden mostrar tanto como gráficos de perfil de stock como gráficos de uso de la capacidad. El MPS se puede modificar simplemente haciendo clic y arrastrando un punto en los gráficos de stock ó de capacidad, y de esta manera la producción de un artículo se puede mover de un período de planificación a otro. Los cambios realizados se reflejarán en todas las ventanas vinculadas (grillas y gráficos).

La lista de materiales (BOM) también se puede explotar en Opcenter PL y a continuación calcular el plan de producción para los artículos de nivel inferior. Los requerimientos de compra de materiales se pueden exportar a sistemas externos como ERP, Excel, etc.

DESCARGAR TRIAL